Por que padronização de revestimentos industriais é um desafio crítico na manutenção industrial

Em ambientes industriais sujeitos a abrasão, erosão, corrosão ou outros mecanismos de desgaste, a recuperação e proteção de componentes por meio de revestimentos técnicos são soluções reconhecidas. A Rijeza oferece justamente esse tipo de serviço: aplicação de revestimentos metálicos e cerâmicos para eliminar desgaste e aumentar a vida útil de peças.

Entretanto, para que o revestimento entregue desempenho consistente e duradouro, não basta apenas escolher o material ou a tecnologia. Além disso, é essencial que o processo de aplicação seja padronizado e controlado. Quando não há controle rigoroso, variações no processo podem gerar revestimentos com características diferentes. Como resultado, isso pode causar comportamento imprevisível em campo.

O que significa “repetibilidade” num processo de revestimento industrial

No contexto de revestimentos técnicos, repetibilidade significa reproduzir de forma consistente os parâmetros críticos do processo, garantindo que cada peça revestida apresente comportamento homogêneo quanto a:

- espessura da camada aplicada;

- aderência ao substrato;

- densidade e integridade do revestimento;

- acabamento superficial e uniformidade;

- propriedades mecânicas e resistência ao desgaste.

Sem repetibilidade, mesmo peças semelhantes podem apresentar performance muito distinta, o que reduz a confiabilidade da manutenção preventiva e dificulta previsões de vida útil.

Consequências da falta de padronização para operações industriais

Processos sem padronização apresentam riscos concretos para a operação e a gestão de ativos:

- Resultados inconsistentes: peças revestidas de forma diferente terão durabilidade e comportamento distintos.

- Retrabalhos e custos adicionais: reaplicações, falhas prematuras e necessidade de manutenção corretiva.

- Impossibilidade de planejamento confiável: com desempenho variável, é difícil estimar vida útil ou definir prazos de manutenção preventiva.

- Impacto em disponibilidade e produtividade, por falhas ou trocas inesperadas de componentes, afetando a operação como um todo.

Como construir padronização em revestimentos industriais: abordagem técnica e estruturada

A Rijeza estrutura seu processo com base em quatro pilares que garantem controle, confiabilidade e repetibilidade técnica: automação, processo padronizado, sistema de gestão de qualidade e validação em laboratório.

Automação e controle do processo

A empresa opera com equipamentos robotizados para aplicação de revestimentos, o que permite reduzir a variabilidade de aplicação, em termos de trajetória, velocidade, ângulo e repetição cíclica, reduzindo a dependência de operação manual e aumentando a precisão do revestimento.

Com automação, parâmetros pré-definidos são replicados de forma consistente, o que aumenta a confiabilidade técnica e diminui os desvios que poderiam comprometer o desempenho final da peça.

Protocolos técnicos e engenharia de aplicação

Antes da aplicação, a Rijeza realiza um diagnóstico do desgaste e das condições da peça, considerando histórico de falhas, ambiente operacional e tipo de agressão (abrasão, erosão, corrosão etc.). A partir desse diagnóstico, a empresa define o revestimento ideal.

Esse cuidado de engenharia assegura que o processo não seja genérico, mas customizado para as exigências de cada caso. Isso é um fator essencial para que a padronização de processo não signifique “solução padrão para tudo”. Pelo contrário, significa “processo padronizado para cada solução técnica”.

Qualidade certificada e rastreabilidade

A Rijeza declara que todos os seus processos são certificados pela norma ISO 9001. Isso demonstra compromisso com práticas definidas de controle de qualidade, rastreabilidade e padronização da produção.

Com esse sistema, é possível registrar cada etapa, manter histórico de aplicações, definir padrões aceitos e monitorar resultados. Dessa forma, cria-se uma base confiável para análise de desempenho ao longo do tempo.

Validação técnica no Centro de Pesquisa e Tecnologia (CPT)

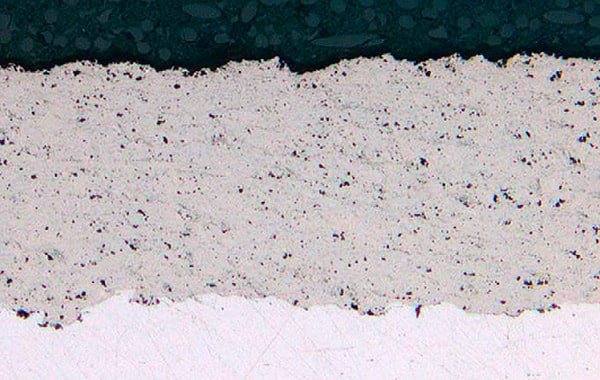

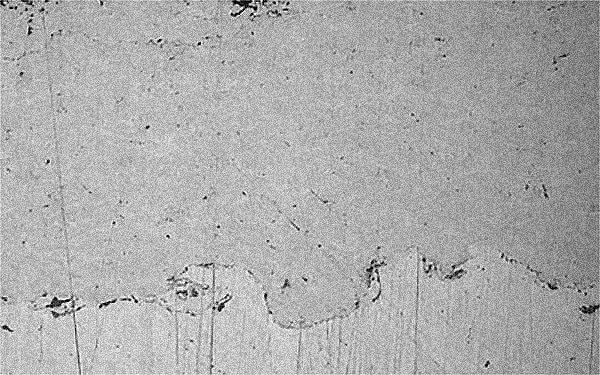

Um diferencial da Rijeza está no seu Centro de Pesquisa e Tecnologia Rijeza, com laboratórios equipados para caracterização de materiais, avaliação de desempenho e controle da qualidade dos revestimentos.

Por meio de ensaios, como microdureza, análise metalográfica e testes de desgaste, é possível verificar se o revestimento aplicado em escala industrial reproduz as propriedades projetadas. Com isso, assegura que a padronização não seja apenas teórica. Ela é comprovada em laboratório antes e depois da aplicação.

Benefícios concretos da padronização para o cliente industrial

Quando toda a cadeia de processo, controle e validação está bem estruturada, os benefícios para o cliente tornam-se tangíveis:

- Maior confiabilidade operacional: peças com desempenho previsível e vida útil confiável.

- Redução de falhas prematuras e retrabalhos, com impacto direto na manutenção corretiva e nos custos associados.

- Planejamento de manutenção mais eficiente e previsível, com menor risco de paradas não programadas.

- Melhor aproveitamento do investimento: o custo inicial do revestimento passa a ser visto como parte de um planejamento de longo prazo, com retorno em confiabilidade, produtividade e menor custo total de operação.

Com isso, o revestimento deixa de ser apenas “mais uma manutenção” e se torna um elemento estratégico de gestão de ativos.

Padronização não é luxo, é requisito de engenharia aplicada

Em contextos industriais exigentes, onde peças operam sob condições agressivas e com demanda de alta confiabilidade, a padronização e o controle meticuloso do processo de revestimento são tão importantes quanto a escolha de materiais ou da tecnologia usada.

Padronizar significa garantir que, independentemente do volume, lote, operador ou turno, o resultado técnico e o desempenho da peça sejam consistentemente entregues.

Na abordagem da Rijeza, automação, engenharia de diagnóstico, certificação ISO 9001 e validação por meio do CPT formam a base de um processo de revestimento confiável e reproduzível, ou seja, um processo de engenharia aplicada com controle e qualidade.

Quer conferir como está a padronização do seu processo de revestimento?

Se sua operação depende da durabilidade e confiabilidade de componentes submetidos a desgaste, vale revisar se os critérios de padronização e controle são atendidos.

👉 Solicite uma avaliação técnica com a equipe da Rijeza: análise de histórico, diagnóstico de desgaste e proposta com processo padronizado e validado.