Sim, reduzir o atrito é uma das maneiras para se conseguir um melhor rendimento de moldes e matrizes de conformação. A redução do atrito permite que o material que está sendo conformado tenha um maior deslizamento sobre a superfície da ferramenta. Mas existem casos que a redução do atrito pode causar problemas de produtividade. Isso por que, durante o processo de conformação, o material que está sendo trabalhado pode se movimentar. Esse é o caso de ferramentas de conformação de tubos.

Para melhorar o desempenho dessa operação, é necessário a criação de uma rugosidade superficial. Em alguns casos, o usuário da ferramenta gera essa rugosidade a partir de alguns métodos:

1 – Jateamento: esse método não é eficiente por que se a dureza da superfície é elevada a granalha não consegue agredir a superfície. Se a superfície estiver com dureza baixa, essa rugosidade vai ser conformada nos primeiros minutos de operação, tornando esse processo ineficiente.

2 – Escovamento ou lixamento: O resultado do processo é bastante similar ao do jateamento, mudando somente o meio com o qual a superfície é agredida.

3 – Abertura de canais por meio de usinagem: Esse método é bastante utilizado mas não se mostra eficaz por não conseguir manter a geometria dos canais.

>> Leia também: Como aumentar a produção e reduzir custos através da manutenção industrial

Os revestimentos aspergidos tem se mostrado uma alternativa bastante interessante para conseguir resultados efetivos para superfície de matrizes e ferramentas de conformação de tubos. Eu identifiquei 3 características que garantem o bom desempenho das ferramentas de conformação que seguram o tubo que está sendo conformado.

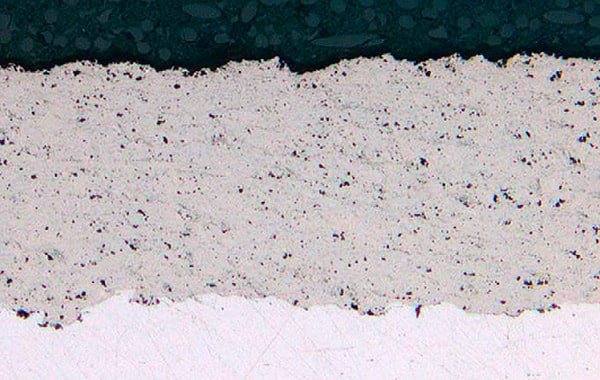

1 – Ancoramento do revestimento: o nível de ancoramento dos revestimentos aplicados por aspersão térmica é bastante elevado. Além disso, durante o processo de trabalho ele está sendo comprimido e não tracionado. Isso permite que ele não se desplaque da superfície.

2 – Dureza do revestimento: A dureza do revestimento utilizado para gerar atrito para fins de arraste é de aproximadamente 900 HV e essa característica não permite que o processo de trabalho reduza a rugosidade.

3 – Rugosidade: A rugosidade do revestimento aplicado por aspersão térmica, num estado bruto, pode ser superior a 6 Ra, que garante um perfeito atrito entre a ferramenta e o tubo que está sendo pressionado.

Resultado final: Grande incremento de produtividade com significativa redução do custo unitário de fabricação.

Quer saber mais sobre revestimentos aspergidos? Acesse a seguir nosso E-book: “Tudo que você precisa saber sobre Aspersão Térmica”.