Aumentar a disponibilidade de equipamentos com redução de custos de manutenção é o principal objetivo de todo gestor de manutenção. Em uma PCH (Pequena Central Hidrelétrica), esse cenário não é diferente. Eu diria que inclusive, é muito mais agressivo.

O principal risco para uma PCH é não dispor de energia suficiente para honrar com os seus contratos de fornecimento. Além do prejuízo ocasionado pela falta de geração, a companhia pode sofrer pesadas punições legais pelo órgão regulador.

Dentre as principais causas de não fornecimento, podemos destacar:

1 – Falta de água – Não há controle sobre a variável clima e os reservatórios são preparados para a demanda de água necessária para a geração.

2 – Paradas para manutenção: Além da manutenção adequada dos ativos ser uma obrigação contratual, é uma medida inteligente para manter os equipamentos rodando pelo maior tempo possível, com confiabilidade. Mas existem muitas oportunidades de melhoria possíveis para estender o período entre manutenções.

Claro, muitos fatores podem gerar a necessidade de manutenção, mas o desgaste de peças é, normalmente, uma das principais causas. O desgaste de peças (por abrasão, erosão, cavitação – como, por exemplo, de rotores, eixos, vedações) ocasiona perda de eficiência dos equipamentos e pode culminar na necessidade de substituição, com longos períodos de parada.

Mas vamos a pergunta que interessa: Como conseguimos aumentar a disponibilidade dos equipamentos? Como estender o tempo entre as intervenções e conseguimos a redução de custos de manutenção?

Nós conseguimos atingir esse objetivo em uma Pequena Central Hidrelétrica (PCH). Com um investimento baixíssimo foi passível aumentar em mais de 400% a vida útil de peças. O principal problema dessa usina era o elevado nível de desgaste por erosão encontrado no rotor, palhetas diretrizes e tampas. O processo de solução foi planejado em 5 etapas:

1 – Coleta de informações: Durante a coleta de informações realizamos todas as informações relativas ao ambiente de trabalho: qualidade da água do rio, materiais de fabricação dos componentes, tempo de vida útil, etc.

2 – Análise da Situação atual: Nessa etapa, foram caracterizados os mecanismos de desgastes que estão atuando sobre a superfície da peça. Entender como a peça está sendo danificada é a etapa mais importante para se poder definir qual o melhor material a ser utilizado.

3 – Proposta de Especificação: Como base no que foi verificado na etapa anterior, definimos o melhor revestimento contra desgastes aplicado por Aspersão Térmica para suportar o desgaste e estender a vida útil das peças para conseguir um tempo maior entre intervenções (saiba como escolher um revestimento contra desgastes).

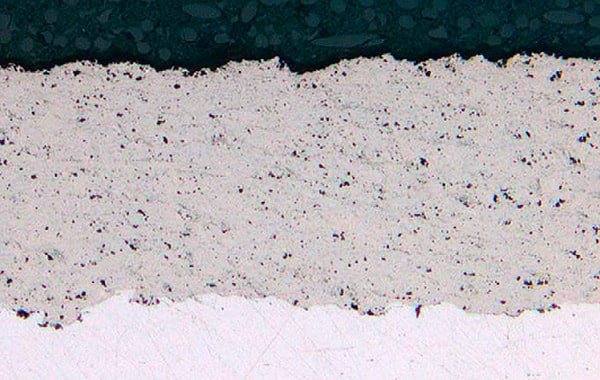

4 – Verificação: Antes de aplicar o revestimento na superfície, foi realizado um ensaio de desgaste por erosão no laboratório para avaliar se o revestimento sugerido conseguiria proporcionar bons resultados, quando comparado com os materiais que estavam sendo utilizados nos rotores, palhetas e tampas.

5 – Validação: Foi realizado a aplicação do revestimento contra desgastes nas peças e após um ano foi realizado o acompanhamento para avaliar os resultados obtidos. Os resultados foram impressionantes.

Os resultados dessa aplicação foram apresentados em diversos eventos, como a Hydrovision, um dos mais importantes eventos do segmento. Você pode baixar o material contendo as informações completas no através do link abaixo.