A aspersão térmica e a soldagem de revestimento são técnicas diferentes mas que possuem uma finalidade em comum: diminuir e retardar os efeitos dos desgastes, porém, cada uma tem suas peculiaridades. Confere aí abaixo:

A performance e a durabilidade dos equipamentos têm influência direta do estado em que os componentes se encontram. Um nível alto de desgaste afetará negativamente estes fatores e caso não ocorra a substituição dos componentes toda a produção poderá ser afetada e, pior do que isso, falhas catastróficas podem vir a ocorrer.

No entanto, para diminuir os custos nem sempre é necessário realizar a troca dos componentes, por exemplo, um mancal de deslizamento que apresenta desgaste abrasivo. Uma possibilidade é a recuperação dimensional e das propriedades dessa peça.

A aspersão térmica e soldagem de revestimento são duas técnicas que cumprem muito bem este papel. Seja para prevenir o desgaste ou para recuperar elementos danificados, quando bem aplicadas, elas podem reduzir os custos em mais de 50%, além de aumentar os indicadores de manutenção em mais de 500%.

Leia também: Gestão da Manutenção: Resultados esperados

Se esta postagem te chamou atenção é por que em algum momento você já deve ter se perguntado qual das duas é a melhor opção, certo?! Então, como em quase tudo em nosso meio, não existe melhor ou pior. Existem materiais e técnicas mais adequadas para determinadas situações. Com a aspersão térmica e a soldagem de revestimento não é diferente.

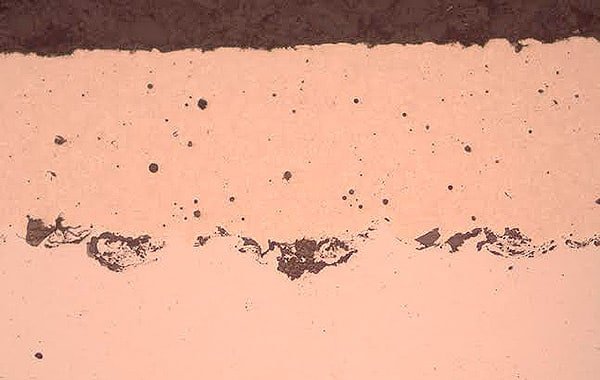

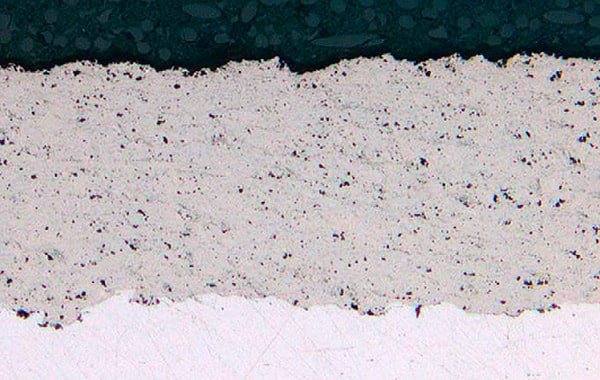

De modo geral, a soldagem de revestimento deposita camadas mais espessas, em média maiores que 3 mm, enquanto que a aspersão térmica promove revestimentos em média menores que 1 mm.

Portanto, se eu preciso, por exemplo, recuperar um eixo que necessita um ajuste com interferência de 0,1mm, uma boa opção é a recuperação pela aplicação de Aço Carbono por aspersão térmica. Se esse eixo ainda está sujeito a desgaste abrasivo, o revestimento pode ser de Carboneto de Tungstênio. A aplicação de soldagem de revestimento exigiria muita remoção de material por usinagem, gerando muito desperdício.

Se a aplicação for em chapas de desgaste de britadores cônicos, devido a severidade do processo e de não exigir rigoroso controle dimensional, a soldagem de revestimento seria mais vantajosa, pois por aspersão térmica haveria a necessidade de muito passes, enfraquecendo a adesão do revestimento e tornando o processo caro. Nesse caso, aplicações por processos de deposição pro PTA ou Laser Cladding são ótimas alternativas.

Um breve conhecimento das vantagens e limitações de cada processo já pode te ajudar a escolher uma boa solução para o desgaste de peças. Por isso, a gente preparou um material informativo com as principais características de cada uma destas técnicas. que você pode acessar logo abaixo.