Você conhece o processo Laser Cladding de deposição de revestimentos industriais? O cladding é um revestimento aplicado em superfície de peças para que ela tenha propriedades apropriadas para um ambiente de trabalho. Se você precisa de serviço de aplicação de revestimentos por Laser Cladding, nós da Rijeza podemos ajudar você. Mas antes disso, vamos conhecer um pouco mais sobre esse excelente processo de deposição de revestimentos. O Laser Cladding, também conhecido como Cladding a Laser, é considerado um processo de manufatura aditiva e de aplicação de revestimento de superfície que envolve a aplicação controlada de material depositado em uma peça usando um feixe de laser de alta potência. Esse processo é usado para melhorar as propriedades de superfície de componentes metálicos, bem como para reparar e restaurar peças desgastadas ou danificadas.

Durante o processo de Laser Cladding, um pó metálico é alimentado perto da área alvo da peça e um feixe de laser de alta potência é direcionado para fundir o material de revestimento sobre a superfície. O laser funde o material de revestimento e uma pequena região do substrato, criando uma ligação metalúrgica elevada entre os dois. Isso pode melhorar a resistência ao desgaste por abrasão, erosão, cavitação, a resistência à corrosão, a condutividade térmica e outras propriedades da superfície da peça.

O Laser Cladding é utilizado em várias indústrias, principalmente nas petroquímicas, indústria de óleo e gás e na indústria agrícola, para melhorar a vida útil e o desempenho de componentes críticos. Também é empregado para reparar peças que apresentam desgaste, erosão ou danos localizados, economizando custos de substituição e minimizando o tempo de inatividade.

Além disso, o processo de Laser Cladding pode ser utilizado como para manufatura aditiva para criar componentes complexos ou para adicionar recursos específicos a partes já existentes. O Laser Cladding é uma técnica versátil que oferece benefícios significativos para aumentar a durabilidade de peças industriais com a melhor relação custo benefício para as empresas.

No Brasil, a tecnologia de tratamento de superfície de aplicação de revestimentos por laser vem ganhando relevância. Institutos de pesquisa, como o SENAI de Joinville, que é especializado em laser, vem desenvolvendo a tecnologia e suas aplicações para diversos segmentos da indústria.

Quais as principais características de um revestimento aplicado por laser cladding?

Um revestimento aplicado por Laser Cladding possui características que podem variar dependendo do material de revestimento, das condições de processo e dos requisitos específicos da aplicação. No entanto, as principais características de um revestimento típico aplicado por Laser Cladding incluem:

- Adesão Metalúrgica: O Laser Cladding cria uma ligação metalúrgica entre o material de revestimento e a substrato, que proporciona, além da elevada resistência aos principais mecanismos de desgaste, resistência ao impacto. Essa característica torna tecnicamente viável a aplicação de revestimentos em diversos tipos de peças que antes não eram possíveis de serem protegidas com eficácia.

- Mínima Distorção Térmica: Devido à focalização precisa do feixe de laser, a zona afetada termicamente é muito pequena, resultando em mínima distorção térmica na peça base.

- Alta Dureza: Dependendo do material de revestimento escolhido, o Laser Cladding pode aumentar significativamente a dureza da superfície, tornando-a mais resistente ao desgaste.

- Resistência ao Desgaste: Os revestimentos aplicados por Laser Cladding são conhecidos por sua resistência ao desgaste, o que os torna ideais para aplicações sujeitas a abrasão e fricção.

- Resistência à Corrosão: Dependendo da liga utilizada, os revestimentos podem oferecer uma excelente resistência à corrosão, tornando-os adequados para ambientes corrosivos.

- Geometrias Complexas com espessuras controladas: O processo de Laser Cladding permite a aplicação de revestimentos em geometrias complexas, inclusive em áreas de difícil acesso. Na Rijeza, por exemplo, toda aplicação é realizada através de uma célula robotizada de 10 eixos simultâneos. A espessura do revestimento pode ser controlada com precisão durante o processo de deposição, permitindo a aplicação de camadas muito finas a camadas mais espessas, conforme necessário.

- Baixo Aporte de Calor: Como o material é depositado rapidamente e com precisão, o aporte de calor na peça base é minimizado, reduzindo o risco de deformação ou danos térmicos.

- Customização de superfícies: A versatilidade do processo permite a elaboração de uma grande quantidade de ligas. Os revestimentos podem ser customizadas para atender às exigências do meio no qual o componente vai ser submetido.

- Alta Taxa de Deposição: O Laser Cladding é um processo de alta velocidade, o que significa que é possível aplicar revestimentos de forma eficiente, reduzindo o tempo de produção.

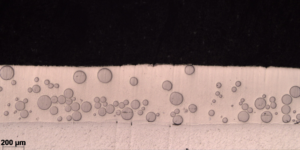

- Qualidade de Superfície: Os revestimentos aplicados por Laser Cladding geralmente têm uma qualidade de superfície muito boa, com baixa porosidade e rugosidade controlada. Essa característica proporciona que se apliquem revestimentos com menor quantidade de sobremetal pra posterior acabamento, o que resulta em menor volume de aplicação, menor tempo de aplicação, menor tempo para acabamento e menores custos finais da aplicação.

Essas características tornam os revestimentos aplicados por Laser Cladding adequados para uma ampla gama de aplicações em que a qualidade, resistência e durabilidade da superfície são críticas, como na indústria aeroespacial, petróleo e gás, agrícola, mineração e papel e celulose, entre outras.

Quais as principais vantagens da aplicação de revestimentos por Laser Cladding?

O processo de Laser Cladding permite um controle preciso do calor aplicado, o que resulta em uma menor zona afetada termicamente (ZTA), preservando as propriedades da peça base. Isso diminui o risco de deformação e evita alterações indesejadas na microestrutura do material.

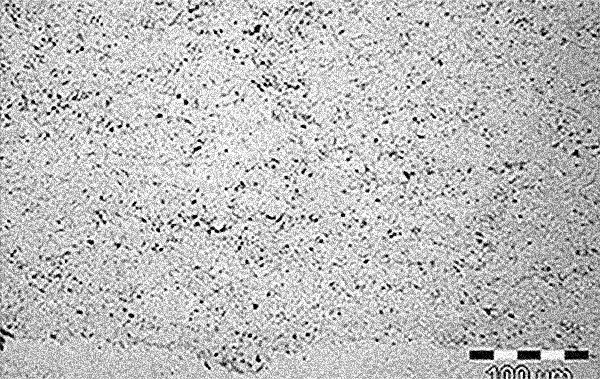

Os revestimentos aplicados via Laser Cladding são extremamente densos, com uma baixa porosidade. Isso garante que o revestimento seja robusto contra a penetração de substâncias corrosivas, aumentando a resistência à corrosão e ao desgaste.

Leia também: Benefícios do Laser Cladding para peças de alto desempenho

O revestimento aplicado por Laser Cladding oferece excelente resistência à abrasão, corrosão, erosão e altas temperaturas, aumentando significativamente a vida útil das peças. Isso é crucial para componentes expostos a ambientes severos ou a altas cargas de trabalho. Além disso, o fato da aplicação resultante ter união metalúrgica ao substrato, ele também vai possuir uma ótima resistência ao impacto.

Por ser um processo altamente eficiente, o Laser Cladding minimiza a quantidade de material usado no revestimento, o que gera menos desperdício. Além disso, essa tecnologia possibilita a recuperação de peças desgastadas, estendendo a vida útil dos ativos e contribuindo para práticas industriais mais sustentáveis.

Os revestimentos aplicados por laser cladding também proporcionam uma grande redução das paradas não programadas para manutenção. As peças revestidas com Laser Cladding apresentam uma durabilidade (MTBF) significativamente maior, reduzindo a necessidade de manutenções frequentes. O aumento de intervalos entre paradas para manutenção preventiva e corretiva resulta em maior disponibilidade dos equipamentos e em uma operação mais contínua.

Quais as principais aplicações do processo de cladding por laser?

Existem diversas aplicações já bastante consolidadas de aplicação de revestimentos aplicados por Laser Cladding. Grandes empresas de todos os segmentos da indústria vem adotando amplamente esse processo em seus componentes. Veja abaixo algumas das aplicações de maior frequência em cada segmento industrial?

- Reparo e Restauração de Componentes: O Laser Cladding é frequentemente usado para reparar e restaurar peças desgastadas, danificadas ou corroídas. Isso é especialmente útil em componentes de alto valor que podem ser reutilizados após a aplicação de um novo revestimento, inclusive com durabilidade superior ao original. Aqui na Rijeza temos um Centro de Pesquisa e Tecnologia que consegue customizar a superfície do componente ao meio ao qual é submetido.

- Indústria de Petróleo e Gás: Componentes utilizados em ambientes agressivos, como brocas de perfuração e equipamentos de produção de petróleo e gás, podem ser revestidos com ligas resistentes à corrosão e ao desgaste usando o Laser Cladding. Exemplo dessas aplicações é em obturadores de válvula gaveta, aplicação de stellite 6 em válvulas de esfera, aplicação de Inconel 625 em flanges, aplicação de ligas nano estruturadas em luvas de desgaste, entre outras.

- Indústria de Energia: Geradores de energia, turbinas e outros componentes críticos podem ser revestidos com ligas de alto desempenho para melhorar sua vida útil e eficiência. Uma superfície revestida com laser cladding pode ter excelente resistência ao desgaste por erosão e desgaste por cavitação, simultaneamente.

- Indústria Agrícola: Os implementos agrícolas utilizados na produção de grãos (como plantadeiras, por exemplo) são muito exigidos no que diz respeito à resistência à abrasão e impacto ao mesmo tempo, o que inviabiliza revestimentos que não possuem união metalúrgica ao substrato. Além disso, os tradicionais processos de soldagem possuem um elevado nível de diluição, o que exige uma espessura de camada maior pra chegar nos requisitos finais do revestimento, o que pode representar mais peso pra peça e custos para produtor. Ligas de Ferro Alto Cromo são excelentes para essa aplicação. Elas formam carbonetos complexos na estruturado material e proporcionam elevadíssima resistência à abrasão.

Revestimento aplicado por Laser Cladding - Indústria de Moldes e Matrizes: O processo é usado para aplicar revestimentos resistentes ao desgaste em moldes e matrizes utilizados na fabricação de plásticos, metais e outros materiais. Por ser considerado um processo de manufatura aditiva, é possível construir a estrutura da ferramenta com um material menos nobre e realizar a deposição somente na região de trabalho, o que pode representar uma grande redução de custos.

Você necessita de revestimentos aplicados por Laser Cladding? Nós podemos ajudar você. Entre em contato pelo telefone (51) 3590 5400, pelo e-mail rijeza@rijeza.com.br ou pelos canais disponíveis nessa página.

Abaixo nós disponibilizamos o boletim técnico, em pdf, do processo de laser cladding. Basta acessar o link e baixar o material.