Não é novidade para ninguém da área de manutenção das empresas. O objetivo do engenheiro de manutenção é sempre o mesmo: garantir o maior tempo de disponibilidade dos equipamentos, com confiabilidade e custos baixos. Claro, essa tarefa não é simples e exige do profissional de manutenção conhecimentos técnicos aprofundados de diversas áreas.

Uma das grandes causas da redução dos resultados desses indicadores é o desgaste de peças de equipamentos. Eles são gerados pelo conjunto de variáveis em que a superfície das peças são expostas durante o processo de operação. Na minha experiência de 15 anos trabalhando com engenheiros de manutenção, já vi situações das mais diversas. Vivenciei situações em que peças de altíssimo valor agregado tiveram durabilidade de horas de operação. Em muitos desses casos, as soluções são provisórias. Nem sempre se consegue o recurso no momento da necessidade.

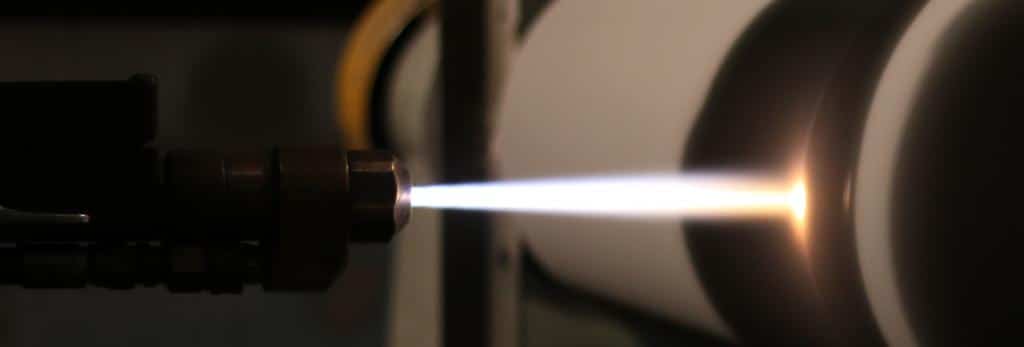

Eu preparei 5 informações importantes que podem ajudar você a melhorar o resultados com a utilização de revestimentos obtidos por aspersão térmica em peças que sofrem desgaste.

1 – Espessuras de camadas: É comum vermos solicitações de camadas espessas de revestimentos em peças de desgaste. Claro, o profissional associa uma camada mais espessa com maior durabilidade. Mas nem sempre essa premissa é verdadeira. Para determinadas ligas, camadas elevadas possuem maior nível de tensão. Elas podem desplacar durante a operação com sérios danos para as peças. O que vai determinar a durabilidade é a correta seleção do material. Ele deve ser resistente ao mecanismo de desgaste que está atuando na superfície.

Leia também: Resistência à abrasão de materiais – Você sabe como medir?

2 – Variedade de ligas: Essa é uma das grandes vantagens da aplicação de revestimentos obtidos por aspersão térmica. Existem diversas ligas disponíveis (com zinco, alumínio, aço inox, carboneto de cromo, carboneto de tungstênio, entre outras). Conhecendo as suas características e as variáveis do processo, fica mais fácil fazer a seleção daquela mais adequada para o ambiente. Uma mesma peça pode ser revestida com ligas diferentes, se estas estiverem operando em ambientes distintos.

3 – Versatilidade do processo: Apesar de ser um processo complexo, ele também é bastante versátil e, dependendo das condições ambientais, pode ser aplicado no campo, sem a necessidade de remoção da peça do equipamento. Já realizamos, por exemplo, uma aplicação em um eixo de uma termelétrica, sem remover ele do equipamento.

4 – Nível de acabamento: os revestimentos aplicados por aspersão térmica são bastante densos e conseguem atingir um nível de rugosidade bastante baixo.

Previamente à seleção final do revestimento, é importante que ele seja testado. Somente dessa forma é que conheceremos a viabilidade ou não de um revestimento.

Conheça logo abaixo o nosso Centro de Pesquisa e Tecnologia para redução de custos de manutenção e aumento de produtividade.