Você sabe como evitar a corrosão por placas? Você conhece esse mecanismo de desgaste? É provável que você já tenha visto uma situação semelhante à foto de capa desse texto durante uma visita a uma planta fabril . Assim como os outros tipos de corrosão, a probabilidade de gasto com manutenção devido ao diagnóstico tardio é elevada.

Além do perigo de gasto elevado com manutenção deve-se considerar os riscos de parada total, para troca de algum componente, contaminação do produto ou ainda acidentes graves devido a falha mecânica.

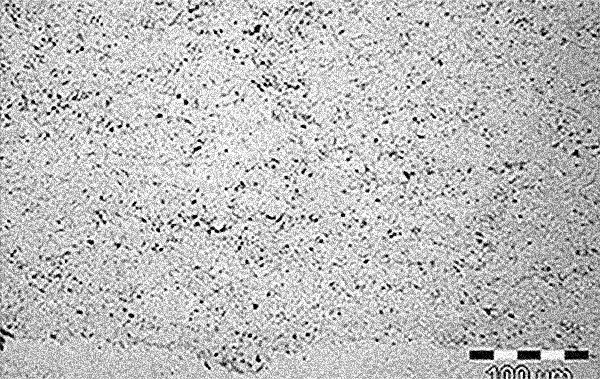

Considerada como um processo de desgaste localizado, a corrosão por placas tem esse nome devido ao seu formato fisiológico. Ocorre em regiões sem proteção ou sujas e, à medida que o processo acontece, o desprendimento das placas se dá pelo crescimento do produto da corrosão. Em casos extremos o material pode ser consumido até a sua base.

A corrosão por placas ocorre principalmente em metais que têm a propriedade de formação de película protetiva, em chapas e laminados. No caso dos metais formadores de camada passivas, como os aços inoxidáveis, quando há o rompimento da camada ocorre a corrosão localizada na área em que não há proteção. Nas regiões em que a camada protetora não se desintegrou o material continua intacto. No caso dos metais laminados ou em forma de chapas, o processo corrosivo tem maior facilidade de se propagar devido aos planos serem paralelos à superfície.

Como evitar a corrosão por placas?

Para prevenção deste tipo de corrosão deve-se manter uma rotina de limpeza e lubrificação regrada. Mas como forma mais simplificada, há a opção de aplicação de revestimento que oferece outros benefícios, como aumento da vida útil dos componentes, diminuição de manutenções e segurança.

A aplicação de revestimentos por meio da aspersão térmica é a melhor escolha. Devido a baixa porosidade que esta técnica proporciona, a probabilidade de penetração do meio corrosivo é baixíssima, evitando assim que a corrosão por placas alcance o metal base.

A variedade de revestimentos a serem aplicados é grande e o fator determinante para escolha é as condições de trabalho do componente a ser revestido. Um exemplo é a aplicação de Inconel 625, resistente em meios úmidos, marinhos e sais neutros. O revestimento de Inox também é indicado, pois forma camada passiva, aumentando a resistência à corrosão. Já em casos que o meio de aplicação é ácido os revestimentos mais indicados são os cerâmicos.