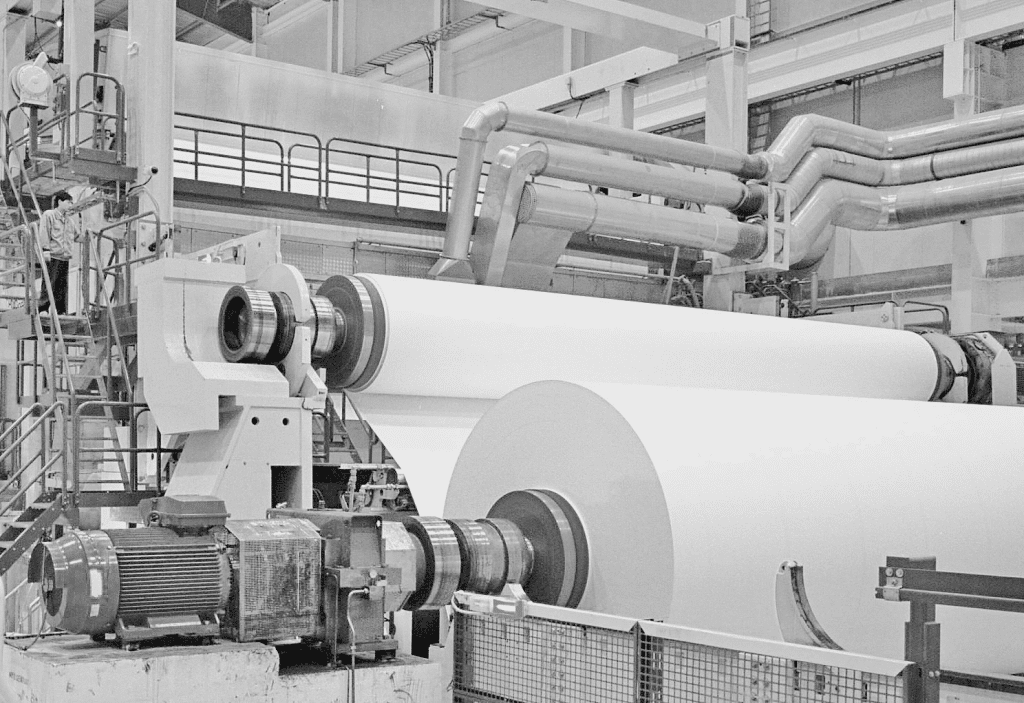

Frequentemente recebo demandas para aumentar a durabilidade de peças de equipamentos da indústria de papel e celulose. O processo de fabricação do papel tem início no plantio da floresta, passa pelo corte, picagem, formação da polpa, depois vai pro branqueamento, secagem e por fim, a formação da folha. Devido a sua grande participação no mercado mundial, a indústria de papel e celulose busca, de maneira incansável, produzir mais, com mais qualidade e custo competitivo.

Leia também: Papel e celulose: uma indústria que não para de crescer

Os custos indiretos de fabricação (relacionados à manutenções corretivas e preventivas) exercem impacto considerável na redução da margem de contribuição dos fabricantes de papel e celulose. O processamento da madeira até a transformação em celulose e posteriormente em papel é agressivo e os equipamentos são desgastados por abrasão e erosão (gerados por partículas sólidas) e por corrosão (devido ao uso de produtos químicos no processamento).

Nossa experiência mostra que o desgaste de peças nessa indústria geram diversos prejuízos, mas considero os 3 impactos a seguir como os mais relevantes no que diz respeito aos custos de manutenção:

1 – Perdas de Produção: A indústria de papel e celulose supre o mercado local e exporta uma grande parte da sua produção. A frequente necessidade de substituição de peças ocasiona um grande número de horas de máquinas paradas que exerce impacto na quantidade de produto produzido num determinado período de tempo.

2 – Qualidade do produto fornecido: Equipamentos que rodam com peças desgastadas produzem produtos com qualidade inferior àquela exigida e com produtividade inferior à prevista. Se uma faca de um picador, por exemplo, for desgastada, vai gerar um cavado desuniforme.

3 – Redução das margens de lucro: O desgaste acelerado de peças requer substituições frequentes, manutenção de peças onerosas em estoque e grandes equipes especializadas.

As oportunidades de ganho de competitividade para essas empresas são inúmeras. Especialmente pelo aumento da disponibilidade de tratamentos de superfícies de alto desempenho no mercado nacional. O que percebemos é que essas oportunidades não são aproveitadas da melhor maneira possível, seja pelo elevado nível de atividade dos profissionais de manutenção ou pela ausência de conhecimento das tecnologias disponíveis

Eu gostaria de compartilhar com vocês 3 dicas que considero muito importantes para os fabricantes de papel e celulose melhorarem o nível de produção sem necessidade de investimento em novos equipamentos e com redução de custos de manutenção:

1 – Definição da situação problema: Não basta simplesmente sair mudando o material de uma determinada peça. Para definir o problema a ser tratado, é importante ter um entendimento claro do ambiente tribológico (tribologia, você sabe o que é?). Identificar todas as variáveis que estão envolvidas no processo para definir o mecanismo de desgaste que está atuando é, quem sabe, o passo mais importante. A chance de acertar na solução vai ser muito maior.

2 – Escolha de uma nova especificação: A partir do momento que o engenheiro de manutenção tem conhecimento do mecanismo de desgaste que está atuando na superfície da peça, é possível determinar uma nova especificação de material, a realização de tratamentos térmicos, e, em muitos casos, aplicação de revestimentos contra desgastes aplicados por aspersão térmica, por exemplo. Atualmente outras técnicas como a utilização de revestimentos aplicados por PTA ou por Laser Cladding estão ganhando espaço. Essas técnicas suprem lacunas que o processo de aspersão não resolve, como mecanismos de desgaste combinados com situações de impacto de partículas sólidas, por exemplo, amplamente encontrados em empresas da agricultura, cimento e cal, mineração e siderurgia. Veja por exemplo uma simples bucha de desgaste de bomba centrífuga que são amplamente utilizadas pela indústria de papel e celulose. O revestimento de carboneto de tungstênio nessa peça aumenta a sua durabilidade em mais de 600% e incremente a durabilidade da vedação na mesma proporção. Esse número representa disponibilidade direta do equipamento para produção.

3 – Teste preventivamente: Eu recomendo a realização de testes preventivos. É muito mais rápido e barato testar a nova especificação com testes normalizados. Existem uma grande quantidade de laboratórios no Brasil aptos a simular diversos tipos de ambientes. Com o conhecimento dos resultados é possível realizar os ajustes no projeto para gerar a situação de melhor custo benefício. Na Rijeza, um dos laboratórios do Centro de Pesquisa e Tecnologia é focado em desempenho de materiais e consegue submeter diferentes materiais a mecanismo de desgaste abrasivo (normalizado pela norma ASTM G65) e erosão úmida (normalizado pela norma ASTM G76). Esses ensaios são rápidos e baratos e conseguem nortear uma tomada de decisão da engenharia a respeito do material a ser aplicado em uma determinada superfície.

Confira a seguir o estudo de caso que preparamos sobre as soluções contra desgastes para a indústria de papel e celulose.