Você conhece o desgaste por adesão ou também conhecido como desgaste adesivo? Nesse texto vamos explorar a maneira como acontece esse mecanismo de desgaste, seus principais impactos dentro da indústria e como é possível resolver ou minimizar esse tipo de desgaste.

O que é desgaste por adesão?

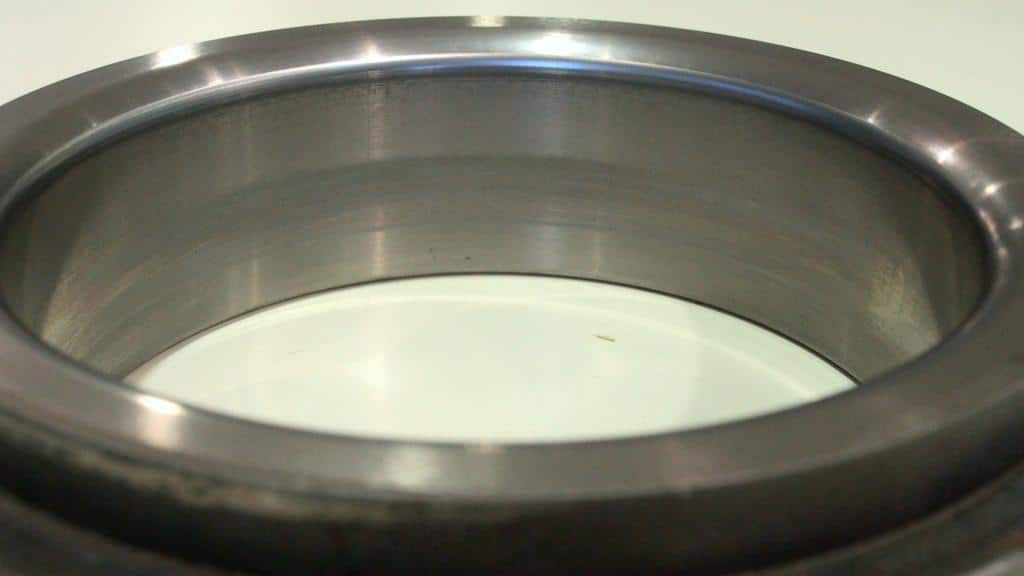

O desgaste por adesão, ou desgaste adesivo, é um tipo de desgaste que ocorre entre duas superfícies em contato, onde há a formação de aderência entre elas. Esse mecanismo de desgaste é caracterizado pela transferência de material de uma superfície para a outra, resultando em desgaste e danos.

O desgaste adesivo geralmente ocorre em condições de deslizamento relativo entre as superfícies, onde as forças de contato são elevadas. Isso pode ocorrer em diversos sistemas tribológicos, como engrenagens, rolamentos, mancais, ferramentas de conformação, entre outros componentes mecânicos.

Leia também: Tribologia – O que é?

Quando duas superfícies estão em contato e sofrem deslizamento relativo, ocorrem deformações plásticas e a transferência de material de uma superfície para a outra. Essa transferência de material resulta em um aumento do atrito e do desgaste, causando danos às superfícies envolvidas.

O desgaste por adesão pode ser minimizado por meio do uso de lubrificantes adequados, que reduzem o atrito e a aderência entre as superfícies. Além disso, o uso de materiais com maior resistência ao desgaste e a aplicação de revestimentos protetores nas superfícies também podem ajudar a prevenir esse mecanismo de desgaste.

Leia também – Lubrificação e revestimentos: Soluções conjuntas para aumentar a durabilidade de peças

É importante destacar que o desgaste por adesão pode levar a falhas prematuras de componentes, redução da eficiência de sistemas mecânicos e aumento dos custos de manutenção. Por isso, o estudo e a compreensão desse tipo de desgaste são fundamentais para o desenvolvimento de soluções que minimizem seus efeitos negativos para empresas de todos os segmentos da indústria.

Galling, fretting, scuffing e slinding wear, são ainda subdivisões desse tipo de desgaste, que pode ser testado através de um procedimento estabelecido pela norma ASTM G77.

Quais os impactos do desgaste por adesão para as empresas industriais?

O desgaste por adesão pode ter diversos impactos negativos para empresas industriais. Abaixo, listamos aqueles que identificamos ser de maior relevância:

O primeiro impacto desse desgaste superficial é na da vida útil dos componentes: O desgaste por adesão pode causar danos significativos às superfícies dos componentes, reduzindo sua vida útil. Isso pode levar à necessidade frequente de substituição de peças e aumentar os custos de manutenção. Uma ferramenta de conformação a frio, por exemplo, necessita ser reparada, mas em muitos casos o desgaste é tão severo que acaba sendo necessário descartar a ferramenta.

A partir do momento da ocorrência do desgaste, um outro impacto relevante é iniciado, que é a perda de qualidade do produto produzido. Componentes desgastados por adesão podem afetar a qualidade do produto final. Por exemplo, em processos de fabricação, se houver aderência excessiva em matrizes ou moldes, pode ocorrer a deformação ou falhas nos produtos fabricados, resultando em produtos de baixa qualidade. Essa é o caso de produtos de aparência, como no caso de panelas. Elas são conformadas a frio e o desgaste por adesão nas ferramentas de conformação pode produzir riscos na panela produzida. Ninguém quer comprar uma panela riscada, por mais que ele não mude as suas características.

Há também um outro impacto importante, que é a interrupção da produção. Quando ocorre o desgaste por adesão em componentes chave de máquinas ou equipamentos, pode haver interrupção da produção. Isso resulta em perda de tempo, queda na produtividade e possíveis atrasos na entrega de produtos.

O aumento dos custos de manutenção também é outro impacto relevante. O desgaste adesivo requer ações corretivas, como reparos ou substituição de componentes danificados. Essa necessidade aumenta o custo de manutenção de qualquer empresa, incluindo o custo de peças de reposição, mão de obra e tempo de inatividade da máquina.

E não menos importante, há também os riscos de segurança. O desgaste por adesão pode comprometer a segurança dos operadores e dos equipamentos. Componentes desgastados podem levar a falhas repentinas, levando a acidentes de trabalho, danos às máquinas ou outros riscos relacionados à segurança.

Como prevenir esse desgaste?

Existem várias medidas que podem ser adotadas para prevenir o desgaste por adesão. Nós listamos abaixo aquelas que entendemos ser as ações de maior impacto na busca pela melhoria do desempenho de peças submetidas a esses ambientes.

- Seleção adequada de materiais: Escolher materiais que sejam mais resistentes ao desgaste por adesão pode ajudar a prevenir esse tipo de desgaste. Por exemplo, o uso de ligas metálicas com alta resistência ao desgaste ou materiais com revestimentos especiais, como os revestimentos aplicados por Aspersão Térmica, pode reduzir a probabilidade de aderência e transferência de material entre as superfícies.

- Utilização de lubrificantes adequados: Os lubrificantes desempenham um papel crucial na prevenção do desgaste por adesão. Eles reduzem o atrito entre as superfícies em contato, minimizando a probabilidade de aderência e transferência de material. É importante escolher lubrificantes apropriados para as condições de operação, levando em consideração a carga, velocidade, temperatura e ambiente de trabalho.

- Superfícies tratadas ou revestidas: A aplicação de revestimentos contra desgastes nas superfícies dos componentes pode ajudar a prevenir o desgaste por adesão. Esses revestimentos podem ser de natureza cerâmica, metálica ou polimérica e oferecem maior resistência ao desgaste, reduzindo a probabilidade de aderência e transferência de material. Um revestimento cermet (composto metal cerâmico) de Carboneto de Tungstênio, aumenta a durabilidade de uma ferramenta em mais de 1000% em relação à uma ferramenta somente tratada termicamente.

- Controle da temperatura: O desgaste por adesão pode ser agravado em temperaturas elevadas. Portanto, controlar a temperatura durante a operação dos componentes é importante. Isso pode ser feito por meio do uso de sistemas de refrigeração, lubrificação adequada e monitoramento das condições de temperatura.

- Monitoramento e manutenção preditiva: Implementar programas de monitoramento regular e manutenção preditiva pode ajudar a identificar precocemente sinais de desgaste por adesão. Isso envolve a utilização de técnicas de análise de vibração, termografia, análise de óleo lubrificante, entre outras, para detectar possíveis problemas antes que eles se agravem. Atualmente, com o advento da indústria 4.0, inúmeras ferramentas de monitoramento foram disponibilizadas no mercado com custos relativamente baixos.

- Aperfeiçoamento do projeto: Um projeto adequado dos componentes e sistemas pode contribuir para prevenir o desgaste adesivo. Isso inclui considerar fatores como a distribuição de carga, geometria das superfícies em contato, rugosidade, alinhamento adequado e evitar condições de operação que possam aumentar o risco de aderência.

É importante ressaltar que a prevenção do desgaste por adesão requer uma abordagem abrangente, levando em consideração todas as variáveis do sistema tribológico. Cada aplicação e sistema podem exigir soluções específicas, e é recomendado consultar especialistas e profissionais da área para implementar as melhores práticas de prevenção ao desgaste por adesão.