Resolver ou evitar o desgaste por cavitação é um grande desafio nas empresas que possuem equipamentos hidráulicos como bombas e turbinas de hidrelétricas. Esse mecanismo de desgaste impacta diretamente na eficiência dos equipamentos. O efeito, como já sabemos, é o prejuízo para as empresas em razão das paradas de manutenção e as perdas de produtividade resultantes destas. Mas pra saber como resolver esse problema, é importante entender as suas causas e como esse mecanismo de desgaste acontece na superfície da peça.

Afinal, o que é o desgaste por cavitação?

Em primeiro lugar precisamos entender o que é e como o desgaste por cavitação funciona. É muito fácil confundir desgaste erosivo com desgaste por cavitação. As soluções são completamente diferentes para cada caso e um erro na escolha de um material ou tratamento de superfície pode custar muito caro para a empresa.

O desgaste por cavitação está relacionado a modificações das fases líquido e gás que acontecem nas pressões de um fluído em áreas do equipamento que possuem escoamento acelerado, como em pás de turbinas ou no rotor de uma bomba, por exemplo. Nessa situação, a pressão do vapor é reduzida de forma localizada, gerando microjatos e colapsos de alta energia e por esse motivo é considerado um desgaste por fadiga.

Leia também: As usinas hidrelétricas no Brasil e o desafio do envelhecimento dos equipamentos

Um sinal comum de cavitação é um ruído semelhante ao de pedras ou areia passando pela bomba. Além disso, a cavitação pode levar à diminuição do desempenho da bomba , aumento do consumo de energia e, eventualmente, falha completa do equipamento. No caso de uma turbina de hidrelétrica o desgaste por cavitação vai acarretar na perda de eficiência da geração de energia

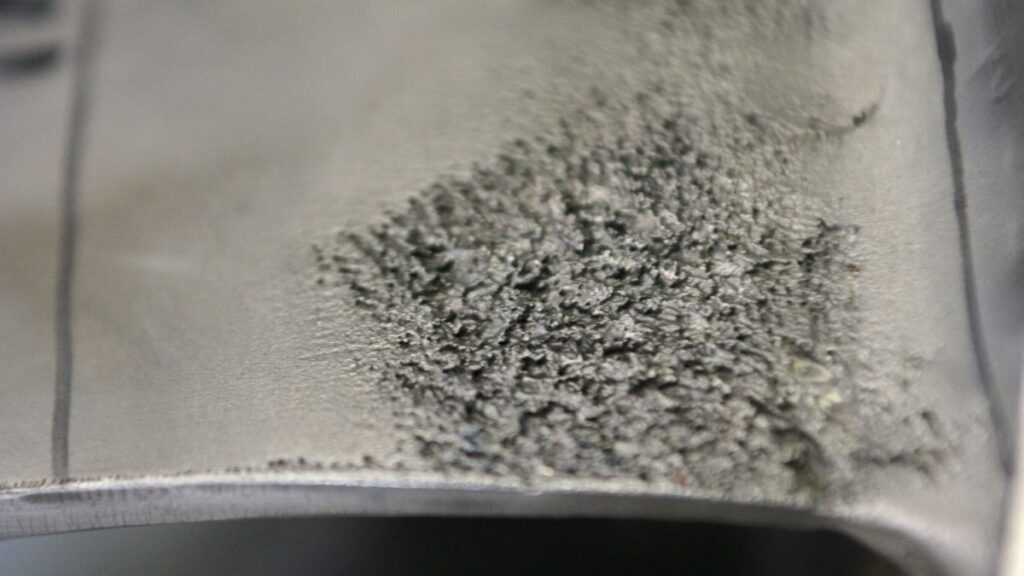

O desgaste por cavitação pode resultar em perda de material, formando buracos e superfícies irregulares nos componentes internos da bomba, como o rotor e a carcaça. O agravamento do desgaste por cavitação na superfície dessas peças vai levar ao desbalanceamento do rotor, aumento da vibração e os danos vão se alastrar para outros componentes do equipamento, como nos mancais e rolamentos. Ou seja, quanto mais tempo esse mecanismo de desgaste agir no equipamento, sem uma ação de reparo, maiores, mais complexos e mais caros vão ser os danos com consequente parada de manutenção corretiva pra substituição de peças.

Como prevenir a cavitação em bombas e turbinas de hidrelétricas?

As causas da cavitação estão relacionadas a algumas variáveis: ao material empregado na construção da peça, ao acabamento, ao perfil hidráulico da superfície, às condições de operação, entre outras. Isso quer dizer que o primeiro passo para prevenir a ocorrência ou evitar a cavitação é a realização de um projeto adequado para a aplicação. O projeto bem desenvolvido pode reduzir significativamente o problema. Atualmente existem software modernos utilizados para simulação de eficiência de equipamentos, tais como o ANSYS CFX, por exemplo

O segundo método é a escolha do material apropriado para a construção do equipamento. Materiais muito rígidos estão mais sujeitos a esse mecanismo. É importante avaliar a capacidade do material em suportar a energia desses colapsos. A resistência à cavitação por ainda ser incrementada com a aplicação de revestimentos superficiais, que possuem tenacidade e união metalúrgica com a superfície, como revestimentos de Níquel Cromo, aplicados por aspersão térmica.

A detecção precoce da cavitação é vital para evitar danos graves. Isso pode ser feito através de monitoramento regular com ações de manutenção preventiva e preditiva, incluindo inspeções visuais e análises de vibração. Quando o desgaste por cavitação é detectado, conveniente reparar ou substituir os componentes afetados para restaurar a eficiência do equipamento e evitar danos mais graves

Revestimentos aplicados por Laser Cladding para solução do desgaste por cavitação

O Laser Cladding, também conhecido como deposição a laser, é uma técnica avançada de engenharia de superfícies que pode ser eficaz no combate ao desgaste por cavitação em componentes de bombas hidráulicas e rotores de hidrelétrica entre outras aplicações similares. Esta técnica envolve a fusão de material em pó na superfície de um substrato, utilizando um feixe de laser de alta energia. O material adicionado forma uma camada de revestimento que se liga metalurgicamente à superfície do substrato.

O Laser Cladding permite a aplicação de materiais com alta resistência ao desgaste por cavitação. Materiais como ligas de cobalto-cromo, aços inoxidáveis e níquel com adição de carboneto de tungstênio podem ser depositados nas superfícies críticas das bombas hidráulicas. Estes materiais possuem excelentes propriedades de à cavitação, protegendo as superfícies dos efeitos destrutivos das bolhas geradas nesse processo de desgaste.

A aplicação através desse processo é altamente controlável, permitindo a aplicação precisa de revestimentos com espessuras variáveis. Isso é crucial para rotores de bombas e turbinas de hidrelétricas, onde o excesso de material pode alterar o balanceamento e o desempenho do equipamento. A precisão do laser garante que apenas a quantidade necessária de material seja adicionada, mantendo as tolerâncias e especificações originais do projeto.

No que diz respeito à regiões desgastadas por cavitação, o processo de deposição por laser é uma excelente alternativa por que consegue depositar materiais com união metalúrgica ao substrato, e, regiões localizadas e com baixo aporte térmico, que garante a integridade estrutural de um rotor. A sua capacidade de prolongar a vida útil dos componentes e reduzir a frequência de manutenção e substituição pode resultar em economias significativas a longo prazo. Além disso, é um processo limpo, com mínima geração de resíduos e impacto ambiental.

Conheça mais sobre como ocorre o desgaste por cavitação em diferentes segmentos a seguir.