A confiabilidade e manutenção industrial está cada dia ganhando maior ênfase no que diz respeito a melhoria de resultados técnicos e financeiros nas empresas dos mais variados ramos da indústria. A pressão por menores custos e aumento de produtividade, exigidos pela necessidade de competitividade das organizações industriais requer uma melhoria da gestão de ativos produtivos por parte da gestão da manutenção. Todas as empresas estão aumentando o foco na manutenção industrial. Recuperar e melhorar o desempenho de equipamentos está em alta. Mas é possível aumentar a durabilidade dos mesmos na manutenção industrial com confiabilidade e com redução dos custos?

A resposta é sim. Existem diversos caminhos a serem percorridos para que esse objetivo seja atingido. Eu quero mostrar pra vocês, gestores de manutenção, como um bom conhecimento de alguns conceitos, associados a algumas etapas de planejamento podem ajudar vocês a atingir melhores resultados de confiabilidade e manutenção industrial com a redução dos desgastes de peças.

Importância da Confiabilidade e Manutenção industrial

A confiabilidade na indústria é um fator crítico para garantir a eficiência operacional, a segurança dos trabalhadores e a competitividade no mercado. Ela está diretamente relacionada à capacidade dos equipamentos, processos e sistemas de funcionar conforme o esperado, sem falhas, durante um período determinado. Esse conceito é particularmente relevante para setores como siderurgia, mineração, agricultura, papel e celulose, além de petróleo e gás.

Leia também: Por que os gestores de manutenção estão buscando aumentar a durabilidade de peças?

Ela também proporciona o aumento do MTBF e consequentemente da disponibilidade das plantas. Equipamentos confiáveis reduzem paradas não programadas e garantem maior tempo de operação. Isso é essencial em processos contínuos e críticos, como fornos de siderurgia ou sistemas de bombeamento de petróleo, onde interrupções podem gerar custos elevados.

Quais etapas pra melhorar a Confiabilidade e Manutenção Industrial?

Existem diversas formas de melhorar a confiabilidade e manutenção industrial. Em muitos casos, o gestor de manutenção já tem conhecimento do que deve ser feito. Em muitos casos são feitos testes por tentativa e erro e essa é a pior estratégia a ser escolhida. Na maioria dos casos o profissional acaba escolhendo um material não tão adequado à aplicação e os custos associados a essa escolha não assertiva são enormes. Isso por que não é só o custo da peça que está em jogo, mas de todo o processo, além dos riscos relacionados à uma parada.

Seguir um processo com critérios pré-definidos é uma estratégia mais assertiva, rápida e barata. As avaliações são todas realizadas em bancada e com um bom nível de precisão. São somente 5 etapas a partir do momento que a situação problema foi identificada:

1 – Coleta de Informações: Nossa equipe realiza uma coleta de informações de especificações técnicas das peças que estão sendo estudadas e do ambiente de trabalho ao qual a superfície está sendo submetida. Quanto maior o número de dados coletados, maior a probabilidade de se atingir bons resultados de confiabilidade e manutenção industrial em um menor período de desenvolvimento.

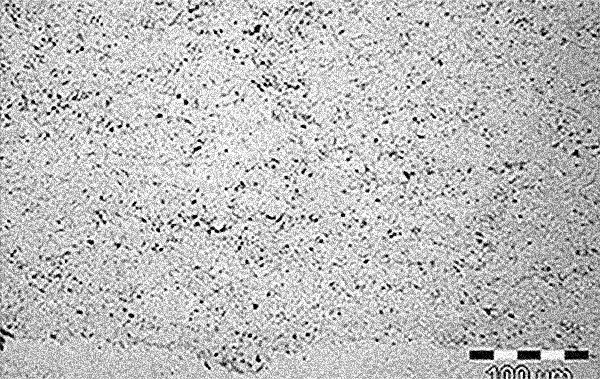

2 – Análise da situação atual: Nessa etapa, são coletadas amostras das peças e são realizadas caracterizações no nosso centro de pesquisa. O objetivo é comparar a amostra com as especificações. Em caso de elas não estarem disponíveis, o objetivo passa ser de ter conhecimento dos materiais que estão sendo utilizados na fabricação do componente. Nessa etapa também vão ser identificados os mecanismos de desgastes que estão ocasionando a perda de material da superfície.

3 – Especificação: A partir das informações coletadas, das caracterizações realizadas e do conhecimento do mecanismo de desgaste que está atuando na superfície da peça, são geradas as soluções de melhoria, com novas especificações de materiais, tratamentos de superfícies e revestimentos contra desgastes. Exemplo: A aplicação de revestimento de carboneto de tungstênio pode ser muito eficaz para um problema de desgaste por abrasão. Ele pode aumentar a vida útil de uma peça em mais de 1000% e impactar expressivamente no resultado da confiabilidade e manutenção industrial. Atualmente existem diversos processos de aplicação muito eficazes, tais como o de Aspersão Térmica, Laser Cladding e PTA

4 – Verificação: Essa é a parte mais importante do projeto. As novas especificações são testadas nas bancadas de teste no nosso centro de pesquisa para avaliar o potencial de melhoria gerado pela proposta de solução. Essa é uma maneira muito mais rápida e barata de avaliar resultado potencial. Em caso de resultados negativos, os materiais não vão ser aplicados nos equipamentos. É impossível conseguir ter confiabilidade e manutenção industrial sem ter certeza da solução que estamos colocando em uso.

5 – Validação: A validação do material vai ser realizada com a aplicação da solução no equipamento. Importante salientar que só vão passar por essa etapa aquelas soluções que apresentarem um real potencial de aumento de vida útil e que consigam ter confiabilidade e manutenção industrial.

O processo é rápido, simples, barato e o melhor, muitos clientes nossos já tiveram aumento de durabilidade de peças superior a 500% com redução de custo de manutenção de mais de 50%. Esse resultado gerou impactos expressivos de confiabilidade e manutenção industrial para as empresas que aderiram ao processo. Imagine o potencial global de resultados se expandir esse método para aplicações semelhantes ao longo do processo. Obter resultados expressivos podem nem sempre ser tão fácil, mas quando é feito uso de métodos apropriados é possível conseguir valores muito superiores ao planejado.

Veja a seguir como uma boa seleção de materiais pode aumentar o MTBF de peças em mais de 1000%