Por que a corrosão em alta temperatura é um desafio para gestores de manutenção?

A corrosão em alta temperatura é um mecanismo de desgaste bastante crítico que afeta componentes de máquinas de praticamente todos os segmentos da indústria, desde a geração de energia até a produção de petróleo e gás. Ela ocorre quando a superfície das peças são expostas em ambientes com temperaturas acima de 500ºC, contendo inclusive gases bastante agressivos. A compreensão de como ocorre esse processo e a mitigação desse tipo de corrosão são essenciais para engenheiros de manutenção, que tem como principal objetivo melhorar a disponibilidade dos equipamentos com o menor custo possível. Este texto explora os mecanismos, os materiais mais suscetíveis, os métodos de prevenção e os aspectos tribológicos relacionados à corrosão em alta temperatura, além de avaliar seus impactos econômicos e operacionais para as empresas.

Mecanismos de Corrosão em Alta Temperatura

A corrosão em alta temperatura é um processo complexo que envolve reações químicas e físicas. Ao contrário da corrosão em ambientes de temperatura ambiente, onde a presença de água ou umidade é um fator crítico, a corrosão em alta temperatura ocorre principalmente devido à interação entre o metal e gases presentes no ambiente. Os mecanismos mais comuns incluem a Oxidação, Sulfetação, Cloretos e outros Haletos e a Nitretação

A oxidação é a forma mais comum de corrosão em alta temperatura. Quando um metal é exposto ao oxigênio em temperaturas elevadas, forma-se uma camada de óxido na superfície. Embora uma camada fina e aderente de óxido possa proteger o metal base, camadas espessas ou não aderentes desse óxido podem se romper e expor continuamente o material base ao ambiente, o que vai fazer acelerar o processo de deterioração.

A sulfetação tem um comportamento diferente. Em ambientes contendo enxofre, os metais podem reagir para formar sulfetos. A sulfetação é particularmente problemática em indústrias como a de petróleo e gás, onde o enxofre está presente no gás sulfídrico encontrado nos poços de petróleo. Os sulfetos formados são geralmente menos protetores que os óxidos, resultando em uma taxa de corrosão bastante acelerada.

Em ambientes onde há presença de cloretos, como em usinas de dessalinização ou locais próximos ao mar, os metais podem formar cloretos metálicos, que são altamente voláteis e podem acelerar a corrosão. A presença de outros haletos, como fluoretos e brometos, também pode contribuir para a corrosão em alta temperatura.

Por fim temos a nitretação. Ela ocorre em atmosferas contendo nitrogênio, como em alguns processos industriais, os metais podem formar nitretos. Embora alguns nitretos possam ser protetores, outros podem fragilizar o material, aumentando sua suscetibilidade a fraturas e falhas.

Leia também: Qual a diferença de corrosão, oxidação e ferrugem?

Materiais Mais Resistentes

A suscetibilidade dos materiais à corrosão em alta temperatura depende de sua composição e das condições ambientais. Entre os materiais que mais resistem a esses ambientes, podemos citar os seguintes:

- Aços e Ligas de Aço: Aços carbono e aços inoxidáveis são amplamente utilizados devido ao seu custo relativamente baixo e boas propriedades mecânicas. No entanto, a maioria dos aços carbono é altamente suscetível à oxidação e sulfetação em altas temperaturas. Aços inoxidáveis, especialmente aqueles com alto teor de cromo, oferecem melhor resistência, mas ainda podem sofrer processos corrosivos quando expostos à ambientes severos.

- Ligas de Níquel: As ligas de níquel, como o Inconel, são conhecidas por sua excelente resistência à oxidação e corrosão em alta temperatura. Essas ligas são frequentemente usadas em ambientes extremamente agressivos, como em turbinas a gás e motores a jato. No entanto, seu custo elevado pode ser um fator limitante. Aplicação de revestimentos de Inconel 625 em tubos de caldeira estão sendo vistos como estratégico para garantir uma disponibilidade maior desses equipamentos, com confiabilidade.

- Superligas: Superligas à base de níquel, cobalto e ferro são projetadas para manter a resistência mecânica e a estabilidade química em condições extremas. Elas são utilizadas em componentes críticos, como pás de turbina e câmaras de combustão. Embora ofereçam excelente desempenho, também são caras e podem requerer processos de fabricação complexos.

- Ligas Refratárias: Ligas contendo elementos como molibdênio, tântalo e tungstênio são usadas em aplicações que exigem resistência a temperaturas extremamente altas. Essas ligas são altamente resistentes à oxidação, mas podem ser propensas a outros tipos de corrosão, dependendo do ambiente específico.

Métodos para Prevenir ou Prolongar a Durabilidade dos Materiais

A prevenção e a mitigação da corrosão em alta temperatura exigem uma abordagem multifacetada, combinando a seleção de materiais, aplicação de revestimentos protetores, controle do ambiente operacional e manutenção preventiva. Veja abaixo algumas estratégias que consideramos eficazes na solução da corrosão de peças em alta temperatura.

A escolha do material certo é fundamental. Superligas à base de níquel ou cobalto, aços inoxidáveis com alto teor de cromo e ligas refratárias são opções que oferecem maior resistência à corrosão em alta temperatura. A seleção deve considerar não apenas a resistência à corrosão, mas também a compatibilidade com outras propriedades exigidas pela aplicação, como resistência mecânica e capacidade de fabricação.

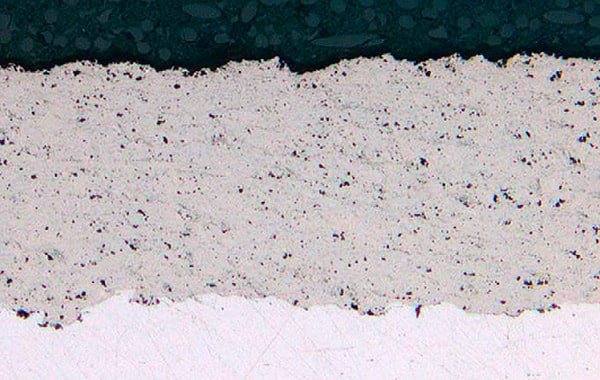

A aplicação de revestimentos é também uma estratégia eficaz e que vem ganhando muito espaço nas engenharias de manutenção para proteção superficial de peças. Métodos como Aspersão Térmica, Laser Cladding e PTA, oferecidos pela Rijeza, criam camadas protetoras que impedem a interação direta entre o metal base e o ambiente corrosivo. Esses revestimentos podem ser de vários tipos. Os cerâmicos são altamente resistentes à oxidação e podem suportar temperatura extremamente elevadas, podendo ser superiores a 1000ºC. Elas são aplicadas por processo de Aspersão Térmica. Há também uma série de revestimentos metálicos e compostos, que incluem as ligas de níquel, como o Inconel 625, cobalto, como o Stellite 6 e o Carboneto de Cromo. Apesar de possuírem uma dureza menor, esses materiais conseguem manter as suas características quando submetidos à temperaturas de até 850ºC. Quando aplicados por processo de Laser Cladding, podem atingir espessuras superiores a 2 mm

O controle operacional também é importante quando se trata de prevenir a corrosão em alta temperatura. Isso pode incluir a remoção de enxofre dos combustíveis, o uso de purificadores de gás para reduzir a concentração de cloretos e a implementação de sistemas de resfriamento que minimizam a exposição dos materiais a temperaturas extremas.

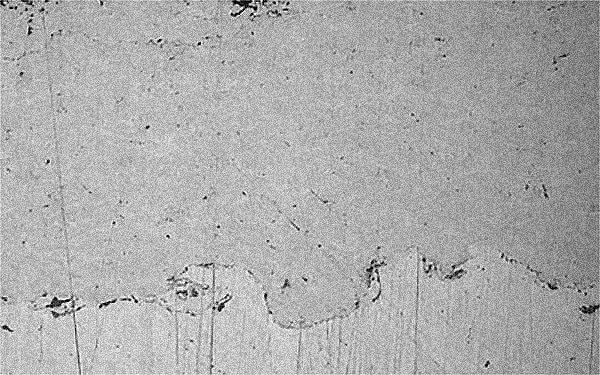

Por fim, temos todas as atividades planejadas de manutenção. A implementação de programas de manutenção preventiva é crucial. Isso inclui inspeções regulares, monitoramento de parâmetros críticos, como temperatura e composição dos gases, e a realização de testes não destrutivos para identificar sinais de corrosão antes que eles resultem em falhas catastróficas. Ferramentas de monitoramento avançadas, como a análise por infravermelho e técnicas de difração de raios X, podem fornecer informações valiosas sobre a condição dos revestimentos e dos materiais base.

Aspectos da Tribologia na Corrosão em Alta Temperatura

A tribologia, que estuda o atrito, desgaste e lubrificação, é crucial no monitoramento da corrosão em alta temperatura. Engenheiros de manutenção devem considerar esses aspectos para conseguir garantir uma maior durabilidade de peças submetidas a esses ambientes.

No que diz respeito ao atrito e desgastes, a interação entre superfícies metálicas em movimento pode gerar calor adicional, potencializando o processo corrosivo. Além disso, o desgaste mecânico pode remover camadas de óxido que estão protegendo a superfície, expondo continuamente o material base ao ambiente corrosivo. O uso de materiais com baixo coeficiente de atrito e alta resistência ao desgaste pode minimizar esses efeitos.

Já no que diz respeito à lubrificação, a seleção de lubrificantes que possam suportar altas temperaturas sem degradar é essencial. Lubrificantes sólidos, como bissulfeto de molibdênio e grafite, podem ser utilizados em ambientes onde os lubrificantes líquidos convencionais falham. Além disso, a aplicação de revestimentos autolubrificantes pode proporcionar proteção adicional contra desgaste e corrosão.

Não menos importante é a compatibilidade dos materiais. A escolha de materiais para componentes em contato deve considerar a compatibilidade eletroquímica para evitar corrosão galvânica. Materiais com potencial eletroquímico similar devem ser utilizados juntos, ou revestimentos isolantes podem ser aplicados para separar eletricamente os componentes.

Impactos da Corrosão em Alta Temperatura nos processos industriais

Os impactos da corrosão em alta temperatura na manutenção industrial são significativos. Eles afetam a economia, a eficiência operacional e a segurança nas empresas. Vamos falar nessa seção sobre aqueles impactos mais relevantes para as industrias no que diz respeito a esse mecanismo de desgaste.

O primeiro impacto que podemos citar é a redução da Vida Útil dos Equipamentos. A corrosão acelera a degradação dos materiais que tem por consequência, falhas prematuras. Isso resulta em custos elevados de substituição de componentes e aumento do tempo de inatividade dos equipamentos, afetando a produtividade e a eficiência operacional.

Os custos de manutenção também são fortemente impactados. A necessidade de manutenção frequente e a ocorrência de manutenção corretiva podem aumentar significativamente os custos operacionais. Além disso, a necessidade de revestimentos especiais e materiais resistentes à corrosão pode elevar os custos de fabricação e manutenção.

O terceiro grande impacto identificado é a perda de Eficiência Operacional. Componentes corroídos podem reduzir a eficiência operacional dos sistemas, como no caso de turbinas e motores, onde a oxidação das pás pode diminuir a eficiência aerodinâmica, aumentando o consumo de combustível e reduzindo a potência gerada.

Há também o risco de acidentes no trabalho. A corrosão severa pode comprometer a integridade estrutural dos componentes, resultando em riscos de falhas catastróficas e acidentes. Em indústrias críticas, como em petroquímicas e termelétricas, esses riscos são particularmente elevados, podendo resultar em consequências graves para a segurança dos trabalhadores.

Leia também: Como resolver desgaste por corrosão e oxidação em altas temperaturas?

Os impactos ambientais também devem ser considerados. A falha de equipamentos devido à corrosão pode resultar em vazamentos de substâncias perigosas e poluição ambiental. Além disso, a necessidade de substituir componentes corroídos frequentemente resulta em um maior consumo de recursos naturais e energia, aumentando a pegada ambiental da operação.

Para engenheiros de manutenção, a corrosão em alta temperatura representa um desafio significativo, mas não insuperável. A combinação de uma seleção cuidadosa de materiais, aplicação de revestimentos contra desgastes, controle do ambiente operacional e manutenção preventiva rigorosa pode mitigar os efeitos desse mecanismo de desgaste. Atribuir atenção especial aos aspectos tribológicos pode fornecer insights adicionais para prolongar a vida útil dos componentes e melhorar a eficiência operacional com confiabilidade. Com bom conhecimento técnico de como esse processo ocorre e das suas possíveis soluções é possível melhorar a disponibilidade dos equipamentos, reduzir os custos operacionais e garantir a segurança e a eficiência das operações industriais.