Você sabe o que é oxidação? Você sabe como se desenvolve o processo de oxidação de uma superfície? A oxidação é uma reação química que envolve a perda de elétrons por um átomo ou íon em contato com um agente oxidante, geralmente oxigênio. A oxidação não se limita a metais e pode ocorrer em uma variedade de substâncias, incluindo gases e compostos orgânicos. No contexto industrial, a oxidação é mais conhecida pela reação entre metais e oxigênio do ar, formando uma camada de óxidos na superfície do material.

Exemplo: Ferrugem – Quando o ferro entra em contato com o oxigênio e a umidade, forma-se óxido de ferro hidratado, conhecido como ferrugem.

Importante: Em alguns casos, a oxidação pode ser benéfica, formando uma camada passiva protetiva, como o óxido de alumínio (Al₂O₃), que protege a superfície do metal contra danos adicionais.

Características da Oxidação

- Pode ou não ser acompanhada de degradação significativa do material.

- Ocorre em metais expostos ao ar e/ou a altas temperaturas.

- É uma parte do processo mais amplo de corrosão, mas pode ocorrer isoladamente sem grandes danos.

Onde a Oxidação é Encontrada

A oxidação é um problema comum em diversos setores da indústria, principalmente naqueles em que componentes metálicos estão expostos a condições severas. Vamos ver onde podemos encontrar esse mecanismo de desgaste em cada segmento da indústria.

Na siderurgia, a oxidação de superfície é encontrada em Fornos e sistemas de transporte submetidos a altas temperaturas.

Nas indústrias de Mineração e Cimento a oxidação é encontrada em equipamentos como correias transportadoras e trituradores, frequentemente expostos ao ar e poeira abrasiva.

A oxidação é também amplamente encontrada nos processos do agronegócio, em peças de maquinário que fica em contato constante com umidade, fertilizantes e produtos químicos.

Na indústria de Petróleo e Gás a oxidação é encontrada em Tubulações e componentes submersos ou expostos a atmosferas corrosivas.

Em termelétricas, a oxidação é encontrada em superfícies que ficam expostas à temperaturas elevadas, como em tubulações de caldeira, válvulas de bloqueio de vapor de turbinas, entre outros

Você conhece as formas de Oxidação?

Existem diferentes formas de oxidação que podem afetar os componentes industriais. Conhecer essas diferenças é muito importante para quem está trabalhando em uma especificação de material para suportar esse ambiente. É ele quem vai determinar a assertividade da escolha do material mais apropriado para o meio.

Oxidação a alta temperatura: Esse tipo de oxidação ocorre quando componentes metálicos operam em ambientes com temperaturas superiores a 300°C, como em fornos, caldeiras e turbinas. Acima dessas temperaturas, a reação gerada entre o oxigênio e o metal é acelerada, formando uma camada de óxido que é então removida da superfície, expondo novas camadas metálicas à esse mecanismo de desgaste. O processo contínuo de oxidação leva à fragilização estrutural e à perda das propriedades dos materiais.

Oxidação atmosférica: Comum em ambientes onde os componentes ficam expostos ao ar e à umidade, esse tipo de oxidação é caracterizado pela formação de ferrugem (óxido de ferro) na superfície de peças, especialmente naquelas fabricadas em aço carbono. Embora inicial, a ferrugem pode se propagar rapidamente, comprometendo a vida útil de engrenagens, eixos, e outros componentes de maquinário.

Corrosão galvânica: Esse fenômeno ocorre quando dois metais diferentes estão em contato, com a presença de um eletrólito (como água ou produtos químicos). O metal menos nobre sofre oxidação acelerada, prejudicando componentes como válvulas, juntas e conexões em maquinários industriais.

Qual a diferença entre oxidação e corrosão?

Esse é uma das perguntas que recebemos todos os dias aqui na Rijeza. Embora os termos oxidação e corrosão sejam frequentemente usados de forma intercambiável, eles se referem a processos distintos, mas relacionados. A oxidação é uma reação química mais ampla e faz parte do mecanismo de corrosão, mas nem toda oxidação é corrosão. Abaixo, detalhamos as diferenças e a relação entre esses conceitos.

A oxidação, como já vimos no início desse artigo, é uma reação química que envolve a perda de elétrons por um átomo ou íon em contato com um agente oxidante, geralmente oxigênio. Ela não se limita a metais e pode ocorrer em uma variedade de substâncias, incluindo gases e compostos orgânicos. Em indústrias dos mais variados segmentos, a oxidação é mais conhecida pela reação de superfícies metálicas e o oxigênio, formando uma camada de óxidos na superfície do material. Exemplo: A Ferrugem – Quando o ferro entra em contato com o oxigênio e a umidade, forma-se óxido de ferro, conhecido popularmente como a ferrugem.

Importante: Em alguns casos, a oxidação pode ser benéfica, formando uma camada passiva protetiva, como o óxido de alumínio (Al₂O₃), que protege a superfície do metal contra danos adicionais. Os proprietários de residências que ficam localizadas em regiões litorâneas fazem suas grades de proteção de alumínio. Esse material, quando exposto ao ambiente da maresia, forma essa camada óxido que acaba protegendo a cerca. Uma cerca fabricada em aço carbono, nesse ambiente, sofre rápido processo de oxidação e se deteriora.

A corrosão é um processo mais específico de degradação de um material, geralmente metálico, quando exposto à um determinado ambiente. A corrosão é um fenômeno eletroquímico, onde há a formação de células galvânicas: uma área atua como ânodo (perde elétrons) e outra como cátodo (ganha elétrons). Esse processo acelera o dano à superfície do material, levando a falhas mecânicas e estruturais.

Tipos de Corrosão mais encontrados em indústrias

- Corrosão Uniforme: O material se deteriora de maneira homogênea em toda a superfície.

- Corrosão Galvânica: Ocorre entre dois metais diferentes em contato, na presença de um eletrólito.

- Corrosão por Frestas: Ocorre em áreas com restrição ao acesso de oxigênio, como juntas e fendas.

- Corrosão por Pite: Pequenas áreas da superfície são corroídas, formando cavidades ou “pites”.

Exemplo

- Em uma tubulação de aço carbono exposta à água salgada, a corrosão avança rapidamente, formando furos e comprometendo a integridade do sistema.

A corrosão é um processo que sempre envolve oxidação, mas a oxidação pode ocorrer de forma isolada e não levar à corrosão significativa. Por exemplo, certos metais, como alumínio e aço inoxidável, formam camadas de óxido na superfície que protegem o material interno contra corrosão adicional. Por outro lado, em metais menos nobres, como o ferro, a oxidação é destrutiva e promove a corrosão contínua.

Quais os Impactos Econômicos e Operacionais da Oxidação de superfícies para as indústrias?

A oxidação traz graves consequências para as indústrias, tanto em termos de custo quanto de eficiência operacional:

O primeiro grande impacto está relacionado à redução da Vida Útil dos Equipamentos. Componentes corroídos perdem resistência mecânica e falham antes do esperado, gerando altos custos de reposição.

Há também o problema das paradas não programadas para manutenção ou mais conhecido como parada para manutenção corretiva. A falha prematura de equipamentos devido à oxidação pode interromper a operação, impactando negativamente a produtividade.

Outro grava problema está relacionado ao aumento dos Custos de Manutenção. A necessidade de substituição de peças e manutenções corretivas se torna mais frequente em ambientes com oxidação severa.

Perda de Eficiência Operacional também é uma problemática importante. Em equipamentos térmicos, a formação de óxidos compromete a troca de calor, reduzindo o rendimento e aumentando o consumo energético.

Para gestores de manutenção, isso representa maior custo e menor disponibilidade dos ativos. Para projetistas, é um desafio desenvolver equipamentos que sejam duráveis e competitivos no mercado.

Como Prevenir a Oxidação com Revestimentos Contra Desgastes

A Rijeza oferece revestimentos contra desgastes para proteger superfícies de componentes e aumentar a durabilidade e, consequentemente a disponibilidade de equipamentos, com confiabilidade na manutenção. Esses revestimentos são aplicados por processos de Aspersão Térmica, Laser Cladding e PTA. Esses processos estão sendo cada vez mais utilizados de maneira estratégica pelas engenharias de produto e de manutenção de empresas de todos os segmentos industriais.

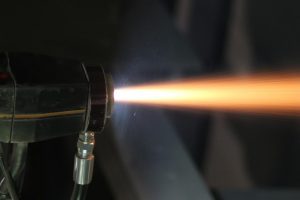

Aspersão Térmica

O processo de deposição de revestimentos por aspersão térmica consiste na aplicação de revestimentos por projeção de partículas em alta velocidade, na superfície do componente. Esse revestimento cria uma barreira física entre o metal e o ambiente, impedindo o contato direto com o oxigênio e reduzindo significativamente a taxa de oxidação. É ideal para aplicações em altas temperaturas, como fornos e turbinas.

Laser Cladding

O processo de deposição de revestimentos por Laser Cladding permite de camadas finas unidas metalurgicamente ao substrato, formando um revestimento denso, extremamente resistente à oxidação e à abrasão. Essa tecnologia é ideal para equipamentos expostos a condições severas, como mineração e petróleo e gás, onde a proteção precisa ser robusta e duradoura.

PTA (Plasma Transferred Arc)

No processo de depositção por PTA é possível realizar a aplicação de revestimentos com alto teor de ligas resistentes à oxidação, como cobalto e níquel. Essa técnica é utilizada para componentes que precisam de alta resistência tanto à corrosão quanto ao desgaste mecânico, como válvulas e mancais que trabalham expostos à ambientes químicos agressivos.

Revestimentos Eficazes no Combate à Oxidação

A escolha da liga certa é fundamental para criar uma barreira eficiente contra a oxidação, especialmente em ambientes industriais severos. Abaixo estão algumas das ligas mais utilizadas em revestimentos contra oxidação, cada uma com propriedades específicas para diferentes condições operacionais. Mas não esqueça, para ser assertivo na escolha é muito importante conhecer o processo de como se desenvolve a oxidação. Na dúvida, retorne para os conceitos básicos desse mecanismo de desgaste.

Ligas de Níquel (Ni)

As ligas de níquel são amplamente utilizadas por sua excelente resistência à corrosão e oxidação em ambientes de alta temperatura e exposição química. Ela é aplicada especialmente em peças de fornos industriais, turbinas a gás e trocadores de calor. É aplicável também em equipamentos expostos à ácidos e soluções químicas agressivas, além de componentes submetidos a ciclos térmicos frequentes.

Exemplos de Ligas:

Inconel 625® (Ni-Cr-Fe): Alta resistência a oxidação e fluência em temperaturas elevadas.

Hastelloy® (Ni-Mo-Cr): Excelente resistência à oxidação e corrosão química, especialmente em ambientes ácidos.

Benefícios: Esses revestimentos conseguem manter a proteção do material mesmo em temperaturas superiores a 1000ºC, com boa aderência e estabilidade, mesmo quando submetidos à tensões térmicas.

Ligas de Cobalto (Co)

As ligas de cobalto são conhecidas por sua resistência extremamente alta à oxidação e ao desgaste por abrasão, sendo ideais para componentes que precisam suportar tanto alta temperatura quanto impacto mecânico.

Entre as principais aplicações dos revestimentos com essas composições estão as válvulas de esfera, turbinas e componentes de caldeiras, especialmente nas indústrias de petroquímicas e de geração de energia.

Exemplos de Ligas:

Stellite 6® (Co-Cr-W): Resistente à oxidação, erosão e desgaste por abrasão. Esse revestimento pode ser aplicado tanto por aspersão térmica, como por laser cladding e PTA.

Tribaloy® (Co-Mo-Cr): Excelente desempenho em ambientes corrosivos e a alta temperatura. Além disso, esses materiais, por ter na sua composição o molibdênio, um excelente lubrificante sólido, se tornam ótimos para superfícies que trabalham com deslizamento.

Entre os principais benefícios desses revestimentos, pode-se destacar a alta resistência mecânica, mesmo em temperaturas acima de 800°C. São camada de proteção extremamente estáveis e resistentes à abrasão e ao impacto.

Aços Inoxidáveis (Fe-Cr-Ni)

Os aços inoxidáveis são compostos por uma alta concentração de cromo (Cr), que cria uma camada passiva de óxido de cromo na superfície do metal, protegendo-o da corrosão atmosférica e química.

As principais aplicaçoes associadas a esses revestimentos estão equipamentos agrícolas, sistemas de irrigação e máquinas de processamento de alimentos, além de tubulações e reservatórios de produtos químicos

Exemplos de Ligas:

Aço Inoxidável 316: Alta resistência à corrosão por cloretos, ideal para ambientes marinhos.

Aço Inoxidável 310: Resistente à oxidação a altas temperaturas.

Os principais benefícios desses revestimentos são a resistência à oxidação em ambientes úmidos e com variações térmicas moderadas. Eles possuem um ótimo custo-benefício para componentes que vão trabalhar em ambientes menos agressivos.

Revestimento de Alumínio (Al)

O revestimento de alumínio, quando exposto, cria uma camada de óxido de alumínio (Al₂O₃) que protege o metal da oxidação e do desgaste. Ele apresenta excelente resistência química e térmica. É também conhecido como revestimento TSA.

O revestimento de alumínio é aplicado por aspersão térmica e é amplamente utilizado em estruturas que ficam expostas a intempéries.

O grande benefício desse revestimento é a criação de uma camada estável, mesmo em condições extremas.

Ligas à Base de Cromo (Cr)

O cromo é um dos elementos mais eficazes na criação de camadas passivas de proteção contra a oxidação e a corrosão. Além disso, ele melhora a resistência ao desgaste, tornando-o essencial em aplicações de aspersão térmica e revestimentos por PTA.

As principais aplicações desses revestimentos estão em equipamentos sujeitos mecanismos de desgastes de abrasão e corrosão de forma simultânea.

Exemplos de Ligas:

Carbonetos de Cromo (Cr₃C₂): Usados para criar revestimentos resistentes à oxidação e abrasão.

O grande benefício do revestimento de carboneto de cromo é ele conseguir proteger superfícies da oxidação em ambientes severos de desgaste por abrasão. Ele possui uma excelente estabilidade quando submetido à temperaturas superiores a 500ºC.

É importante reforçar que a escolha do revestimento adequado deve levar em consideração as características tribológicas da aplicação, como temperatura, umidade, produtos químicos presentes, assim como outros mecanismos de desgastes presentes no meio. Consultar um especialista em materiais ou um fornecedor de revestimentos pode ser útil para determinar a melhor alternativa técnica e econômica para uma determinada aplicação.

Conheça as respostas para as principais dúvidas sobre o processo de desgaste no material que preparamos para você a seguir.